ઓછી ઉર્જા વપરાશ અને ઉચ્ચ આઉટપુટ સાથે સૂકવણી ઉત્પાદન રેખા

ઉત્પાદન વિગતો

સૂકવણી ઉત્પાદન લાઇન

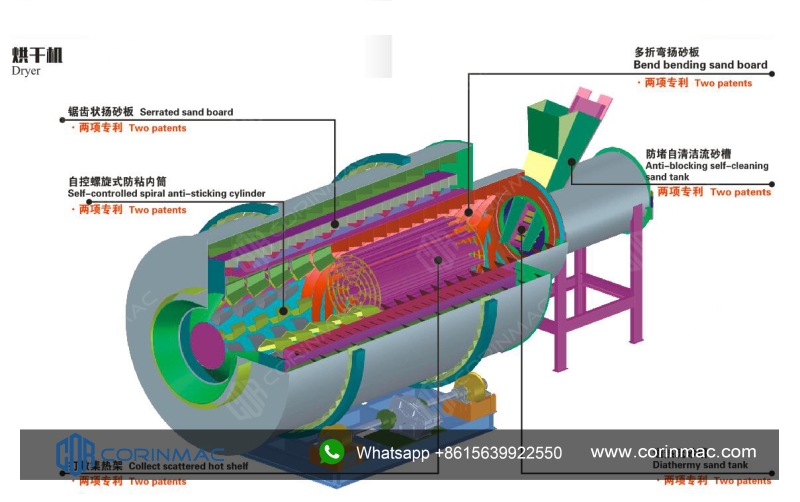

સૂકવણી ઉત્પાદન રેખા ગરમી સૂકવવા અને રેતી અથવા અન્ય જથ્થાબંધ સામગ્રીની તપાસ માટેના સાધનોનો સંપૂર્ણ સેટ છે.તેમાં નીચેના ભાગોનો સમાવેશ થાય છે: વેટ સેન્ડ હોપર, બેલ્ટ ફીડર, બેલ્ટ કન્વેયર, બર્નિંગ ચેમ્બર, રોટરી ડ્રાયર (ત્રણ-સિલિન્ડર ડ્રાયર, સિંગલ-સિલિન્ડર ડ્રાયર), ચક્રવાત, પલ્સ ડસ્ટ કલેક્ટર, ડ્રાફ્ટ ફેન, વાઇબ્રેટિંગ સ્ક્રીન અને ઇલેક્ટ્રોનિક કંટ્રોલ સિસ્ટમ .

રેતીને લોડર દ્વારા ભીની રેતીના હોપરમાં ખવડાવવામાં આવે છે, અને બેલ્ટ ફીડર અને કન્વેયર દ્વારા ડ્રાયરના ઇનલેટમાં પહોંચાડવામાં આવે છે, અને પછી રોટરી ડ્રાયરમાં પ્રવેશ કરે છે.બર્નર સૂકવવાના ગરમીનો સ્ત્રોત પૂરો પાડે છે, અને સૂકાયેલી રેતીને બેલ્ટ કન્વેયર દ્વારા વાઇબ્રેટિંગ સ્ક્રીન પર સ્ક્રીનિંગ માટે મોકલવામાં આવે છે (સામાન્ય રીતે જાળીનું કદ 0.63, 1.2 અને 2.0mm હોય છે, ચોક્કસ જાળીનું કદ પસંદ કરવામાં આવે છે અને વાસ્તવિક જરૂરિયાતો અનુસાર નક્કી કરવામાં આવે છે) .સૂકવણીની પ્રક્રિયા દરમિયાન, ડ્રાફ્ટ ફેન, ચક્રવાત, પલ્સ ડસ્ટ કલેક્ટર અને પાઇપલાઇન ઉત્પાદન લાઇનની ધૂળ દૂર કરવાની સિસ્ટમ બનાવે છે, અને આખી લાઇન સ્વચ્છ અને વ્યવસ્થિત છે!

કારણ કે ડ્રાય મોર્ટાર માટે રેતી સૌથી વધુ ઉપયોગમાં લેવાતી કાચી સામગ્રી છે, સૂકવણી ઉત્પાદન લાઇનનો ઉપયોગ ઘણીવાર ડ્રાય મોર્ટાર ઉત્પાદન લાઇન સાથે જોડાણમાં થાય છે.

ઉત્પાદન રેખા રચના

બેલ્ટ ફીડર

ડ્રાયરમાં ભીની રેતીને સરખી રીતે ખવડાવવા માટે બેલ્ટ ફીડર એ મુખ્ય સાધન છે અને સૂકવણીની અસર માત્ર સામગ્રીને સમાનરૂપે ખવડાવવાથી જ મળી શકે છે.ફીડર વેરિયેબલ ફ્રીક્વન્સી સ્પીડ રેગ્યુલેટીંગ મોટરથી સજ્જ છે, અને શ્રેષ્ઠ સૂકવણી અસર હાંસલ કરવા માટે ફીડિંગ સ્પીડ મનસ્વી રીતે એડજસ્ટ કરી શકાય છે.તે સામગ્રીના લીકેજને રોકવા માટે સ્કર્ટ કન્વેયર બેલ્ટ અપનાવે છે.

બર્નિંગ ચેમ્બર

બળતણના કમ્બશન માટે જગ્યા પ્રદાન કરો, ચેમ્બરના અંતમાં એર ઇનલેટ અને એર રેગ્યુલેટીંગ વાલ્વ આપવામાં આવે છે, અને આંતરિક ભાગ રીફ્રેક્ટરી સિમેન્ટ અને ઇંટોથી બનેલ છે, અને બર્નિંગ ચેમ્બરમાં તાપમાન 1200 ℃ સુધી પહોંચી શકે છે.તેનું માળખું ઉત્કૃષ્ટ અને વાજબી છે, અને તે સુકાં માટે પૂરતી ગરમીનો સ્ત્રોત પૂરો પાડવા માટે ડ્રાયર સિલિન્ડર સાથે નજીકથી જોડાયેલું છે.

ત્રણ સિલિન્ડર રોટરી ડ્રાયર

ત્રણ સિલિન્ડર રોટરી ડ્રાયર એ એક કાર્યક્ષમ અને ઊર્જા બચત ઉત્પાદન છે જે સિંગલ-સિલિન્ડર રોટરી ડ્રાયરના આધારે સુધારેલ છે.

સિલિન્ડરમાં ત્રણ-સ્તરનું ડ્રમ માળખું છે, જે સિલિન્ડરમાં સામગ્રીને ત્રણ વખત પારસ્પરિક બનાવી શકે છે, જેથી તે પર્યાપ્ત ગરમીનું વિનિમય મેળવી શકે, ગરમીના વપરાશના દરમાં ઘણો સુધારો કરી શકે અને વીજ વપરાશ ઘટાડી શકે.

કાર્ય સિદ્ધાંત

સામગ્રી ડાઉનસ્ટ્રીમ સૂકવણીને સમજવા માટે ફીડિંગ ઉપકરણમાંથી ડ્રાયરના ડ્રાયરના આંતરિક ડ્રમમાં પ્રવેશ કરે છે.સામગ્રીને અંદરની લિફ્ટિંગ પ્લેટ દ્વારા સતત ઉપર અને વેરવિખેર કરવામાં આવે છે અને ગરમીના વિનિમયની અનુભૂતિ માટે સર્પાકાર આકારમાં મુસાફરી કરે છે, જ્યારે સામગ્રી આંતરિક ડ્રમના બીજા છેડે જાય છે અને પછી મધ્ય ડ્રમમાં પ્રવેશ કરે છે, અને સામગ્રી સતત અને વારંવાર ઉભી થાય છે. મધ્યમ ડ્રમમાં, બે ડગલાં આગળ અને એક ડગલું પાછળની રીતે, મધ્ય ડ્રમમાંની સામગ્રી આંતરિક ડ્રમ દ્વારા ઉત્સર્જિત ગરમીને સંપૂર્ણપણે શોષી લે છે અને તે જ સમયે મધ્યમ ડ્રમની ગરમીને શોષી લે છે, સૂકવવાનો સમય લાંબો છે. , અને સામગ્રી આ સમયે શ્રેષ્ઠ સૂકવવાની સ્થિતિમાં પહોંચે છે.સામગ્રી મધ્યમ ડ્રમના બીજા છેડે પ્રવાસ કરે છે અને પછી બહારના ડ્રમમાં પડે છે.સામગ્રી બાહ્ય ડ્રમમાં લંબચોરસ મલ્ટી-લૂપ રીતે પ્રવાસ કરે છે.જે સામગ્રી સૂકવણીની અસર પ્રાપ્ત કરે છે તે ગરમ હવાની ક્રિયા હેઠળ ડ્રમને ઝડપથી મુસાફરી કરે છે અને વિસર્જિત કરે છે, અને ભીની સામગ્રી જે સૂકવણીની અસર સુધી પહોંચી નથી તે તેના પોતાના વજનને કારણે ઝડપથી મુસાફરી કરી શકતી નથી, અને આ લંબચોરસ લિફ્ટિંગમાં સામગ્રી સંપૂર્ણપણે સુકાઈ જાય છે. પ્લેટો, ત્યાં સૂકવવાના હેતુને પૂર્ણ કરે છે.

ફાયદા

1. સૂકવવાના ડ્રમના ત્રણ સિલિન્ડર માળખું ભીની સામગ્રી અને ગરમ હવા વચ્ચેના સંપર્ક વિસ્તારને વધારે છે, જે પરંપરાગત દ્રાવણની તુલનામાં સૂકવવાનો સમય 48-80% ઘટાડે છે, અને ભેજનું બાષ્પીભવન દર 120-180 કિગ્રા સુધી પહોંચી શકે છે. /m3, અને બળતણ વપરાશમાં 48-80% ઘટાડો થાય છે.વપરાશ 6-8 કિગ્રા/ટન છે.

2. સામગ્રીને સૂકવવાનું માત્ર ગરમ હવાના પ્રવાહ દ્વારા જ હાથ ધરવામાં આવતું નથી, પણ અંદરથી ગરમ ધાતુના ઇન્ફ્રારેડ રેડિયેશન દ્વારા પણ હાથ ધરવામાં આવે છે, જે સમગ્ર સુકાંના ગરમીના ઉપયોગના દરને સુધારે છે.

3. સામાન્ય સિંગલ-સિલિન્ડર ડ્રાયર્સની તુલનામાં ડ્રાયરનું એકંદર કદ 30% થી વધુ ઓછું થાય છે, જેનાથી બાહ્ય ગરમીનું નુકસાન ઘટે છે.

4. સ્વ-ઇન્સ્યુલેટીંગ ડ્રાયરની થર્મલ કાર્યક્ષમતા 80% જેટલી ઊંચી છે (સામાન્ય રોટરી ડ્રાયરની માત્ર 35%ની સરખામણીમાં), અને થર્મલ કાર્યક્ષમતા 45% વધારે છે.

5. કોમ્પેક્ટ ઇન્સ્ટોલેશનને કારણે, ફ્લોર સ્પેસ 50% અને ઇન્ફ્રાસ્ટ્રક્ચર ખર્ચમાં 60% ઘટાડો થયો છે.

6. સૂકવણી પછી તૈયાર ઉત્પાદનનું તાપમાન લગભગ 60-70 ડિગ્રી છે, જેથી તેને ઠંડક માટે વધારાના કૂલરની જરૂર નથી.

7. એક્ઝોસ્ટ તાપમાન નીચું છે, અને ડસ્ટ ફિલ્ટર બેગનું જીવન 2 ગણું વિસ્તૃત છે.

8. ઇચ્છિત અંતિમ ભેજ સરળતાથી વપરાશકર્તા જરૂરિયાતો અનુસાર ગોઠવી શકાય છે.

ઉત્પાદન પરિમાણો

| મોડલ | બાહ્ય સિલિન્ડર dia.(м) | બાહ્ય સિલિન્ડર લંબાઈ (м) | ફરતી ઝડપ (r/min) | વોલ્યુમ (m³) | સૂકવણી ક્ષમતા (t/h) | પાવર (kw) |

| CRH1520 | 1.5 | 2 | 3-10 | 3.5 | 3-5 | 4 |

| CRH1530 | 1.5 | 3 | 3-10 | 5.3 | 5-8 | 5.5 |

| CRH1840 | 1.8 | 4 | 3-10 | 10.2 | 10-15 | 7.5 |

| CRH1850 | 1.8 | 5 | 3-10 | 12.7 | 15-20 | 5.5*2 |

| CRH2245 | 2.2 | 4.5 | 3-10 | 17 | 20-25 | 7.5*2 |

| CRH2658 | 2.6 | 5.8 | 3-10 | 31 | 25-35 | 5.5*4 |

| CRH3070 | 3 | 7 | 3-10 | 49 | 50-60 | 7.5*4 |

નૉૅધ:

1. આ પરિમાણોની ગણતરી પ્રારંભિક રેતીના ભેજના આધારે કરવામાં આવે છે: 10-15%, અને સૂકવણી પછી ભેજ 1% કરતા ઓછો હોય છે..

2. ડ્રાયરના ઇનલેટ પરનું તાપમાન 650-750 ડિગ્રી છે.

3. ડ્રાયરની લંબાઈ અને વ્યાસ ગ્રાહકની જરૂરિયાતો અનુસાર બદલી શકાય છે.

ઇમ્પલ્સ ડસ્ટ કલેક્ટર

તે સૂકવણી લાઇનમાં અન્ય ધૂળ દૂર કરવા માટેનું સાધન છે.તેની આંતરિક મલ્ટી-ગ્રુપ ફિલ્ટર બેગ માળખું અને પલ્સ જેટ ડિઝાઇન અસરકારક રીતે ધૂળથી ભરેલી હવામાં ધૂળને ફિલ્ટર અને એકત્રિત કરી શકે છે, જેથી એક્ઝોસ્ટ હવામાં ધૂળનું પ્રમાણ 50mg/m³ કરતાં ઓછું હોય, તેની ખાતરી કરીને તે પર્યાવરણીય સુરક્ષા જરૂરિયાતોને પૂર્ણ કરે છે.જરૂરિયાતો અનુસાર, અમારી પાસે પસંદગી માટે DMC32, DMC64, DMC112 જેવા ડઝનેક મોડલ છે.

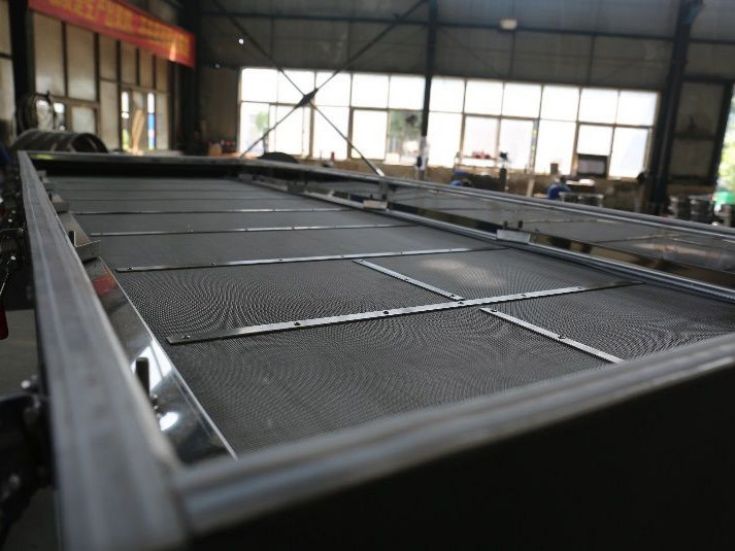

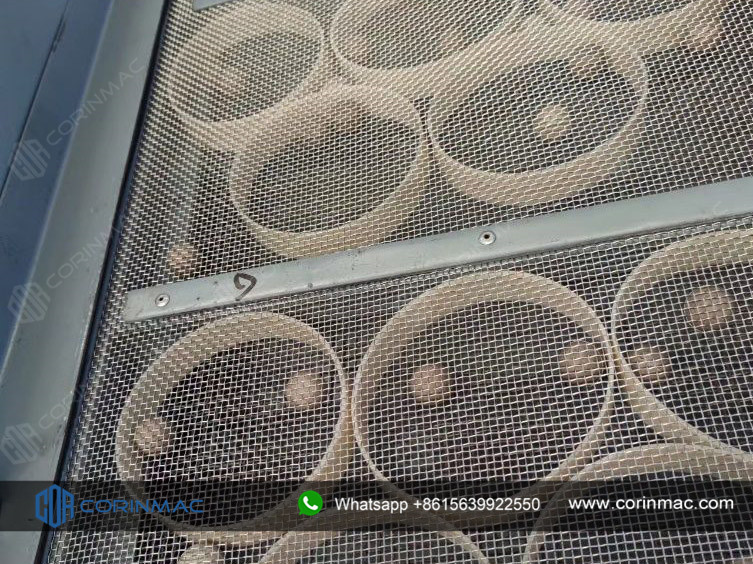

વાઇબ્રેટિંગ સ્ક્રીન

સૂકાયા પછી, તૈયાર રેતી (પાણીનું પ્રમાણ સામાન્ય રીતે 0.5% ની નીચે હોય છે) વાઇબ્રેટિંગ સ્ક્રીનમાં પ્રવેશ કરે છે, જેને વિવિધ કણોના કદમાં ચાળી શકાય છે અને જરૂરિયાતો અનુસાર સંબંધિત ડિસ્ચાર્જ પોર્ટમાંથી ડિસ્ચાર્જ કરી શકાય છે.સામાન્ય રીતે, સ્ક્રીન મેશનું કદ 0.63mm, 1.2mm અને 2.0mm છે, ચોક્કસ મેશનું કદ પસંદ કરવામાં આવે છે અને વાસ્તવિક જરૂરિયાતો અનુસાર નક્કી કરવામાં આવે છે.

તમામ સ્ટીલ સ્ક્રીન ફ્રેમ, અનન્ય સ્ક્રીન મજબૂતીકરણ તકનીક, સ્ક્રીનને બદલવા માટે સરળ.

રબરના સ્થિતિસ્થાપક દડાઓ ધરાવે છે, જે સ્ક્રીનના અવરોધને આપમેળે સાફ કરી શકે છે

બહુવિધ રિઇન્ફોર્સિંગ પાંસળી, વધુ મજબૂત અને વિશ્વસનીય

ઇલેક્ટ્રોનિક નિયંત્રણ સિસ્ટમ

આખી પ્રોડક્શન લાઇનને એકીકૃત રીતે નિયંત્રિત કરવામાં આવે છે, વિઝ્યુઅલ ઑપરેશન ઇન્ટરફેસ સાથે, ફીડની ઝડપને સમાયોજિત કરવા માટે ફ્રીક્વન્સી કન્વર્ઝન દ્વારા અને ડ્રમિંગ ડ્રમ ફરે છે, બર્નરને બુદ્ધિપૂર્વક નિયંત્રિત કરે છે અને બુદ્ધિશાળી તાપમાન નિયંત્રણ અને અન્ય કાર્યોને અનુભવે છે.

રેતી સૂકવણી ઉત્પાદન પ્લાન્ટ તકનીકી પરિમાણ

| સાધનોની સૂચિ | ક્ષમતા(5-8% અનુસાર ભેજની ગણતરી કરવામાં આવે છે) | |||||

| 3-5TPH | 8-10 TPH | 10-15 TPH | 20-25 TPH | 25-30 TPH | 40-50 TPH | |

| ભીની રેતી હોપર | 5T | 5T | 5T | 10T | 10T | 10T |

| બેલ્ટ ફીડર | PG500 | PG500 | PG500 | Ф500 | Ф500 | Ф500 |

| બેલ્ટ કન્વેયર | В500х6 | В500х8 | В500х8 | В500х10 | В500х10 | В500х15 |

| ત્રણ સિલિન્ડર રોટરી ડ્રાયર | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| બર્નિંગ ચેમ્બર | સહાયક (પ્રત્યાવર્તન ઇંટો સહિત) | |||||

| બર્નર (ગેસ/ડીઝલ) થર્મલ પાવર | RS/RL 44T.C 450-600kw | RS/RL 130T.C 1000-1500 kw | RS/RL 190T.C 1500-2400 kw | RS/RL 250T.C 2500-2800 kw | RS/RL 310T.C 2800-3500 kw | RS/RL 510T.C 4500-5500 kw |

| ઉત્પાદન બેલ્ટ કન્વેયર | В500х6 | В500х6 | В500х6 | В500х8 | В500х10 | В500х10 |

| વાઇબ્રેટિંગ સ્ક્રીન (તૈયાર ઉત્પાદનના કણોના કદ અનુસાર સ્ક્રીન પસંદ કરો) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230 (2台) | DZS1530 (2 સેટ) |

| બેલ્ટ કન્વેયર | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| ચક્રવાત | Φ500 મીમી | Φ1200 મીમી | Φ1200 મીમી | Φ1200 | Φ1400 | Φ1400 |

| ડ્રાફ્ટ ચાહક | Y5-47-5C (5.5kw) | Y5-47-5C (7.5кw) | Y5-48-5C (11kw) | Y5-48-5C (11kw) | Y5-48-6.3C 22kВт | Y5-48-6.3C 22kВт |

| પલ્સ ડસ્ટ કલેક્ટર |

|

|

|

|

| |

ચિત્ર

અમારા ઉત્પાદનો

ભલામણ કરેલ ઉત્પાદનો

ઉચ્ચ ગરમી કાર્યક્ષમતા સાથે ત્રણ સિલિન્ડર રોટરી ડ્રાયર...

વિશેષતા:

1. સામાન્ય સિંગલ-સિલિન્ડર રોટરી ડ્રાયર્સની તુલનામાં ડ્રાયરનું એકંદર કદ 30% થી વધુ ઓછું થાય છે, જેનાથી બાહ્ય ગરમીનું નુકસાન ઘટે છે.

2. સ્વ-ઇન્સ્યુલેટીંગ ડ્રાયરની થર્મલ કાર્યક્ષમતા 80% જેટલી ઊંચી છે (સામાન્ય રોટરી ડ્રાયરની માત્ર 35%ની સરખામણીમાં), અને થર્મલ કાર્યક્ષમતા 45% વધારે છે.

3. કોમ્પેક્ટ ઇન્સ્ટોલેશનને લીધે, ફ્લોર સ્પેસ 50% ઘટે છે, અને ઇન્ફ્રાસ્ટ્રક્ચર ખર્ચ 60% ઘટે છે

4. સૂકવણી પછી તૈયાર ઉત્પાદનનું તાપમાન લગભગ 60-70 ડિગ્રી છે, જેથી તેને ઠંડક માટે વધારાના કૂલરની જરૂર નથી.

ઓછી ઉર્જા વપરાશ સાથે રોટરી ડ્રાયર અને હાઇ...

લક્ષણો અને ફાયદા:

1. સૂકવવા માટેની વિવિધ સામગ્રી અનુસાર, યોગ્ય રોટેટ સિલિન્ડર માળખું પસંદ કરી શકાય છે.

2. સરળ અને વિશ્વસનીય કામગીરી.

3. ગરમીના વિવિધ સ્ત્રોતો ઉપલબ્ધ છે: કુદરતી ગેસ, ડીઝલ, કોલસો, બાયોમાસ કણો, વગેરે.

4. બુદ્ધિશાળી તાપમાન નિયંત્રણ.